|

|

随着信息化程度及门窗基础知识的逐步普及,越来越多用户开始关注门窗的质量,除了门窗的性能以外,间隙、高低差、外观的直观感受越来越被关注。那我们如何才能做出高性能、高品质的门窗呢?

要想做出性能好、品质好的门窗产品,不仅要有好材料,更要严格按照工艺流程规范作业。那么门窗制作工艺流程是怎样的呢?栢景系统门窗今天就带大家去了解一下。

1、材料准备

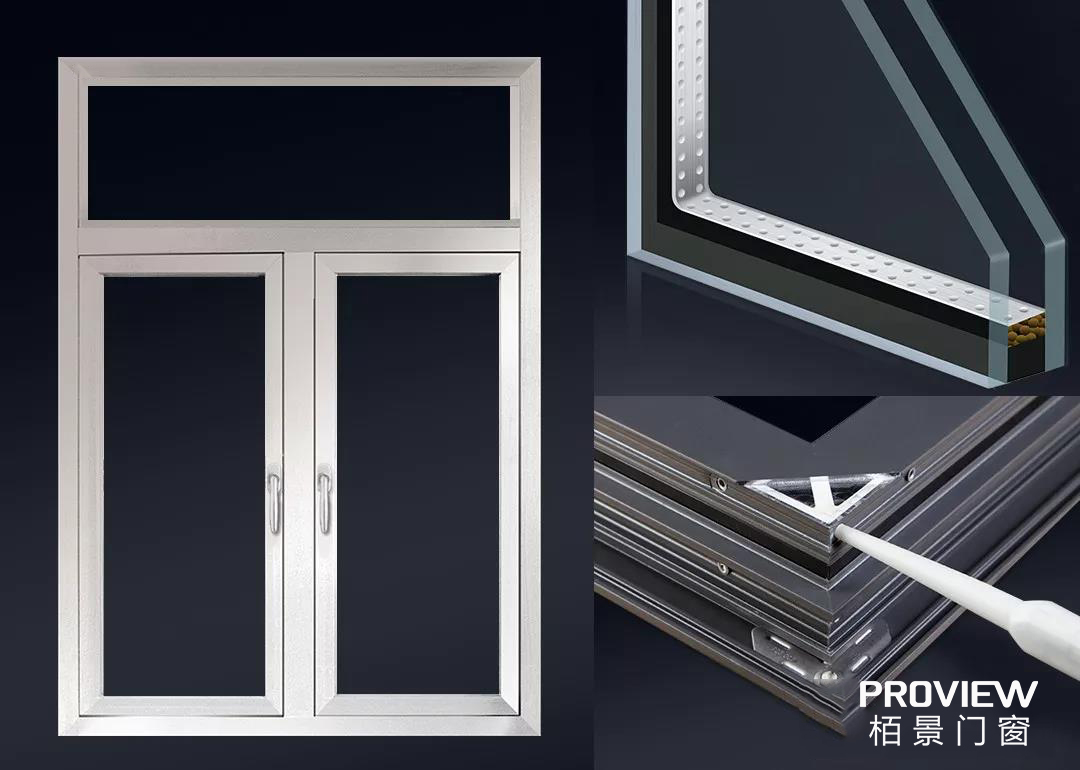

铝合金型材:门窗用铝合金型材的规格、系列、壁厚、膜厚、色泽应符合设计图纸及国家标准的要求。

玻璃:选用玻璃应按照设计图纸规定的品种、色泽和厚度要求。玻璃的选用应满足国家规范的相关规定要求。

玻璃密封胶:门窗用玻璃密封胶的质量和技术性能应满足相关要求。

门窗附件:门窗配件的选用应符合工程具体规定(即设计图纸规定)。门窗附件除不锈钢材质外,均应进行防腐处理。

2、作业条件 a. 所有原材料必须具备出厂合格证,并经检验合格后方可使用。

b. 必须具备完整的并经业主、监理公司、设计院等有关主管部门会签、审定的设计计算书,立面分格及节点大样设计图纸。

c. 必须具备完整的并经审批通过的施工方案、施工技术交底、工艺制作加工图等资料。

d. 各型号门窗必须进行首樘试制,经专业质检员检查合格后方可批量生产。

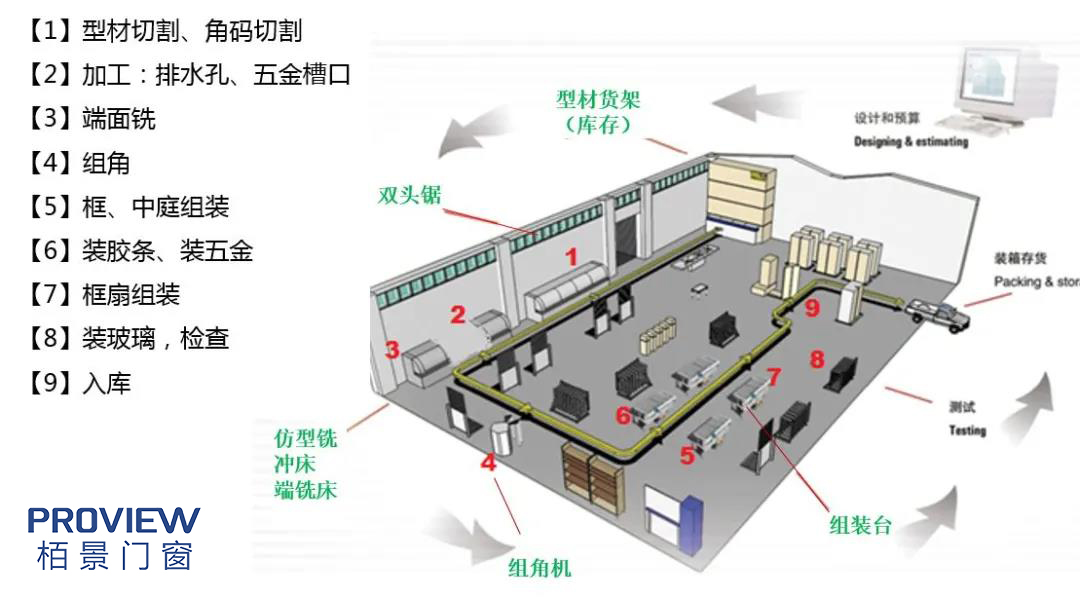

1、工艺流程 从下图可以清晰看出门窗的制作工艺流程:选料 → 型材下料 → 铣切槽口、冲、钻孔工艺 → 框扇组装 → 扇玻璃安装(注胶) →包装及运输

2、操作工艺 各工艺程序必须严格按照国家规范和工艺加工图要求进行。

选料: 按照设计图纸的材料要求,有关规定对型材表面质量进行检查,型材表面应无明显的凹陷、划痕、脱膜,端面无扭曲变形现象。

断料: a、按照工艺加工图所注尺寸切割,切割应结合所用铝合金套料表,长短搭配、合理用料,减少短头废料。切割时要注意同一批料一次下齐,并要求表面的颜色一致,以免影响美观。

b、下料时,应严格按照指令单确定下料尺寸,在批量生产加工时,先下一樘窗框的料,检验合格后,再投入批量加工生产,并做好三检工作,抽检率不低于10%,批量制作不足100樘抽检件数不得低于10件,以保证产品批量的合格率;低于10樘的全数检验。

c、根据型材的断面大小来调整锯床的进刀速度,以免机器损坏,造成锯片爆裂,型材变形等不良后果。

d、下料后的产品构件应按照工程、规格、数量的不同进行分别堆放,并用软质材料垫衬,避免型材表面受损。

铣切槽口、冲、钻孔工艺: a、中梃铣切:调试设备,做好润滑工作,在批量生产加工时,先进行铣切一樘,并且检验,保证中梃远端与边框两个远端距离中心连接点垂直中梃外表面且与边框外表面在同一平面内,检验合格后,再进行批量生产加工,且在批量生产加工过程中,使用深度尺进行检验中梃铣切是否合格,以保证产品批量的合格率。

b、铣切、冲、钻时,应严格按照设备操作规程进行,并做好首检、中检、尾检的三检工作,抽检率不低于10%,批量加工数量少与100樘的抽检件数不得低于10件;低于10樘的全数检验。

c、型材不允许使用铁质工具夹直接夹持,防止由于设备搬运或工件松动等原因影响铣切质量。

d、开启扇位置的排水孔数量至少为2个,外平开窗除外。根据窗型、尺寸大小和加工模具不同确定距离,排水孔距框边100mm为佳,推拉窗下滑内滑道距边20mm,外滑道距边100mm。孔长、孔高根据具体模具确定,通常为34mm*6mm腰形孔。中间间距≤750 mm,且排水孔需均匀分布。排水孔应加设排水孔盖,下单时需明确。

e、加工后的产品构件应按照工程、规格、数量的不同进行分别堆放,并用软质材料垫衬,避免型材表面受损。

框扇组角: a、组框以前必须复检型材构件加工是否合格。

b、把构件平放在操作平台上,清除型材切割面油污和铝屑,腔内需填充组角胶,端面需均匀涂抹防渗胶,安装组角钢片和角码,保证钢片的安装位置、方向正确。

c、用木锤轻敲待组型材,使组角钢片和角码初步插入型材腔内,并确保组件组装位置正确适合。

d、装配完毕,应把构件平放在组角机托架上,按工艺技术标准和产品生产设计图样、规格、尺寸等进行四角挤压,宜对角交错进行,挤压完毕后,须用酒精抹布擦净四角溢出的组角胶。

e、组角后的连接处应平整、无错位,对存在的缺陷必须进行校正处理。

f、组角成形后,门窗应静置12小时后,方可进行搬运或再作业,根据工程、规格、数量的不同进行分类堆放,并用软质材料垫衬,防止型材表面擦伤。

g、控制方法:为提高产品合格率,组角成型后的产品需进行自检和抽检,自检率100%,抽检率30%,批量组装数量少于100樘时抽检数量不得低于20樘;低于20樘的全数检验。

密封胶条的安装: a、构件间压入密封条,密封条应加长,1m以内加长5mm,1m以上加长10mm,在连接端作用EPDM专用胶水进行粘结,变形胶条不得安装使用,胶条褶皱即为不合格品。

b、密封条安装完毕,应按照工程、规格、数量的不同进行分别堆放,并用软质材料垫衬,防止型材表面擦伤。

c 、控制方法:为提高产品合格率,组装完毕的产品需进行自检和抽检,自检率100%,抽检率10%,批量组装数量少于100樘时抽检数量不得低于10樘;低于10樘的全数检验。

d、毛条两端应用胶水固定,防止脱落。

e、塑料配件无螺丝坚固的,应用组角胶加固,防止脱落。

f、组装中梃完成后,须用中性硅酮对色胶,在下口两侧及角部下口进行涂抹,并按压平整。

扇玻璃安装: a、窗扇玻璃安装前,按照加工单挑选玻璃尺寸。

b、要按项目要求方向投玻璃,玻璃增加镀膜面的朝向应符合设计要求,一般情况下在室外第2面,注意玻璃的“3C”标示在扇(右)下角,玻璃采用内外两面打胶,玻璃四周搭接量调整均匀,需加垫玻璃垫块,打胶之前玻璃与型材之间必须清理干净,避免有灰尘,否则胶粘结不牢。玻璃垫块的起始距离约为100mm,需避开排水孔的位置。

c、打完胶的成品窗扇,贴窗号标签后分类码放,尽量平放,待胶干至有一定强度后可竖向码放,码放不宜过高。

包装和运输: a、半成品经检验合格后,清理干净,加盖产品合格证印章后,方可进行包装,门窗框下口应垫PVC板,防止工地踩踏碰撞变形,与墙体结构部位连接的外框使用塑料胶粘带包裹,包装质量应符合规定,内外口预留5-10mm用于收口打胶,窗框、中挺拼缝部位使用塑料包装带缠绕,窗框的四角应使用瓦楞纸衬垫后再包裹。

b、包装完毕后,应按照工程、规格、数量的不同进行分别堆放,并用软质材料垫衬,防止型材表面擦伤。

c、运输时,装车紧凑、合理、捆绑牢固,避免成品框与车体直接接触,货箱底部应垫置木方。产品搬放时应轻搬轻放,保证材料运输过程的安全。

看到上面的工序,很多人都会觉得烦琐。制作一扇门窗不简单,一扇标准的门窗更不简单,只有精雕细琢出来的门窗,才经得起风雨的考验。

也正因为栢景系统门窗在工艺上的极致追求,才保证了门窗的品质极高。好门窗之所以好,因为我们是用心去做。安徽永盛深耕细作二十余载,精于品质,工于细节,是所有永盛人的坚守。我们将一如既往的为消费者带来高性能、高品质的门窗产品,满足不同消费者的品位追求。 |

|